隨著工業(yè)4.0時代的到來,數(shù)字化工廠已成為制造業(yè)轉(zhuǎn)型升級的核心路徑。一個成功的數(shù)字化工廠不僅依賴于先進的硬件設(shè)備,更離不開一套完整、穩(wěn)定且高效的基礎(chǔ)軟件服務(wù)解決方案。這些軟件服務(wù)如同工廠的“神經(jīng)系統(tǒng)”與“智慧大腦”,將生產(chǎn)、管理、運營等各個環(huán)節(jié)無縫連接,實現(xiàn)數(shù)據(jù)驅(qū)動與智能決策。

數(shù)字化工廠的基礎(chǔ)軟件服務(wù)解決方案通常涵蓋以下幾個核心層面:

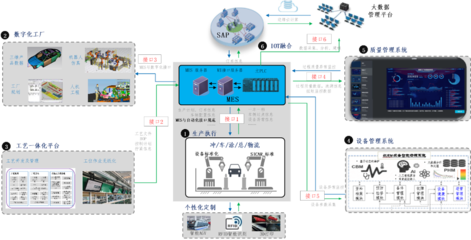

- 制造執(zhí)行系統(tǒng)(MES):作為連接企業(yè)計劃層(ERP)與車間控制層(PLC/SCADA)的樞紐,MES是數(shù)字化工廠的核心運營平臺。它負責實時監(jiān)控生產(chǎn)進度、管理物料、跟蹤產(chǎn)品質(zhì)量、優(yōu)化設(shè)備效率(OEE)以及指導人員作業(yè)。通過MES,企業(yè)能夠?qū)崿F(xiàn)生產(chǎn)過程的透明化、可追溯與精準控制。

- 產(chǎn)品生命周期管理(PLM):PLM系統(tǒng)管理產(chǎn)品從概念設(shè)計、工程開發(fā)、制造工藝規(guī)劃到服務(wù)維護的全生命周期數(shù)據(jù)。在數(shù)字化工廠中,PLM與MES、ERP等系統(tǒng)集成,確保產(chǎn)品數(shù)據(jù)(如圖紙、BOM、工藝路線)在生產(chǎn)現(xiàn)場得到準確無誤的執(zhí)行,是實現(xiàn)設(shè)計制造一體化和快速產(chǎn)品迭代的關(guān)鍵。

- 企業(yè)資源計劃(ERP):ERP系統(tǒng)是工廠的資源管理與決策支持中心,負責整合供應鏈、財務(wù)、銷售、采購和人力資源等信息。在數(shù)字化工廠架構(gòu)下,ERP與MES實時交互,根據(jù)車間的實際生產(chǎn)能力和物料情況,動態(tài)調(diào)整生產(chǎn)計劃與采購訂單,實現(xiàn)資源的最優(yōu)配置。

- 數(shù)據(jù)采集與監(jiān)控系統(tǒng)(SCADA):SCADA系統(tǒng)負責從生產(chǎn)線上的各類傳感器、儀表和設(shè)備控制器(PLC)中實時采集生產(chǎn)數(shù)據(jù)、設(shè)備狀態(tài)和環(huán)境參數(shù)。它是工廠的“眼睛”和“耳朵”,為MES和更高層的分析系統(tǒng)提供實時、準確的數(shù)據(jù)源。

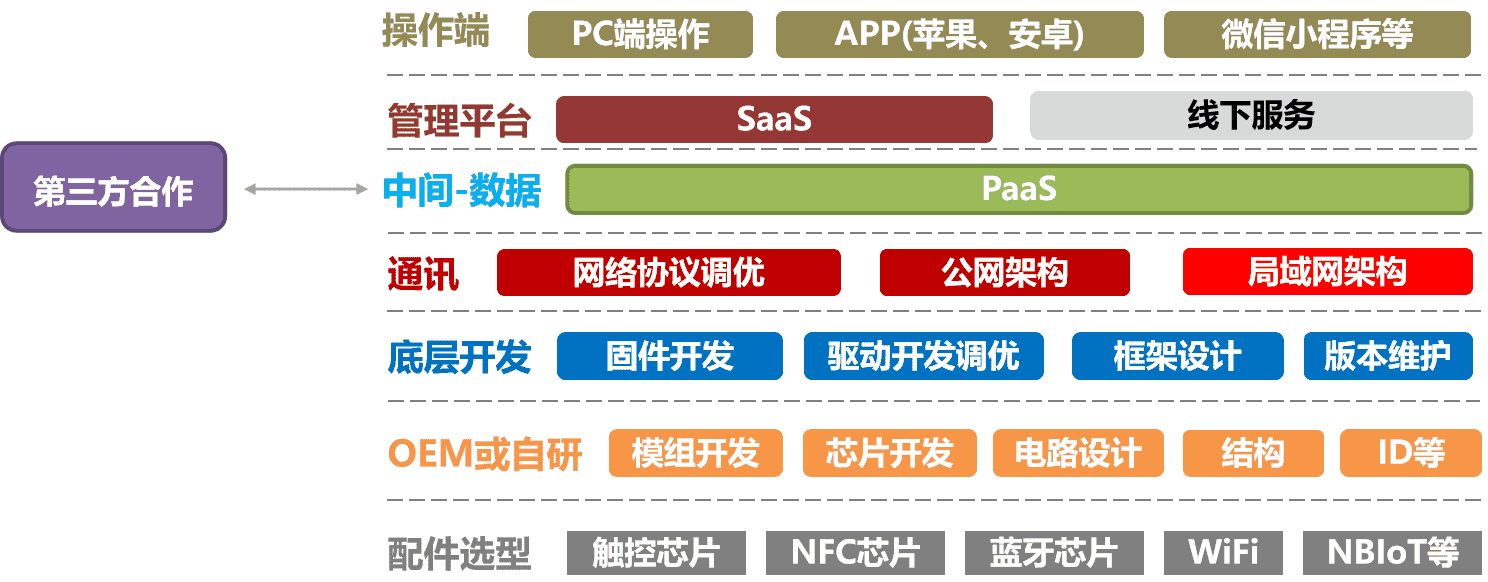

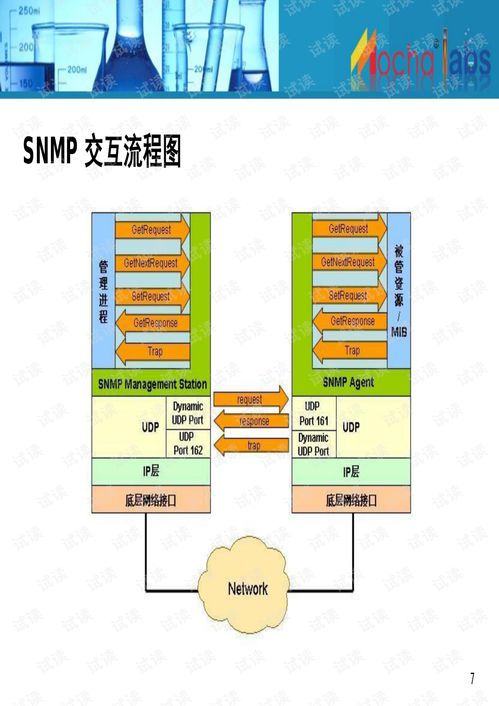

- 工業(yè)物聯(lián)網(wǎng)平臺(IIoT Platform):IIoT平臺是連接“萬物”的底層架構(gòu)。它負責海量工業(yè)設(shè)備與系統(tǒng)的接入、協(xié)議解析、數(shù)據(jù)匯聚與邊緣計算。通過IIoT平臺,不同品牌、不同協(xié)議的設(shè)備得以互聯(lián)互通,為上層應用提供統(tǒng)一的數(shù)據(jù)服務(wù)和分析基礎(chǔ)。

- 數(shù)字孿生(Digital Twin):數(shù)字孿生通過創(chuàng)建物理工廠的虛擬映射模型,實現(xiàn)對實體工廠的模擬、監(jiān)控、診斷和預測。它集成了PLM的幾何模型、MES的實時數(shù)據(jù)以及仿真分析,可用于新生產(chǎn)線虛擬調(diào)試、生產(chǎn)工藝優(yōu)化、預測性維護和員工虛擬培訓,大幅降低試錯成本并提升運營效率。

- 數(shù)據(jù)分析與人工智能(AI)服務(wù):在數(shù)據(jù)匯聚的基礎(chǔ)上,利用大數(shù)據(jù)分析、機器學習和人工智能算法,可以從海量數(shù)據(jù)中挖掘價值。例如,進行質(zhì)量缺陷根因分析、預測設(shè)備故障、優(yōu)化生產(chǎn)排程、實現(xiàn)能源智能管理等,推動工廠從經(jīng)驗驅(qū)動向數(shù)據(jù)智能驅(qū)動轉(zhuǎn)變。

- 統(tǒng)一門戶與協(xié)同平臺:為不同角色(如操作工、班組長、工程師、管理者)提供個性化的信息門戶和協(xié)同工作空間。集成任務(wù)提醒、文檔共享、遠程協(xié)作、移動巡檢等功能,提升跨部門、跨地域的協(xié)同效率。

實施關(guān)鍵與價值

成功的數(shù)字化工廠軟件服務(wù)實施,關(guān)鍵在于“集成”與“數(shù)據(jù)”。必須打破傳統(tǒng)的信息孤島,通過標準化的接口(如OPC UA、MQTT、REST API)實現(xiàn)各系統(tǒng)間的數(shù)據(jù)流暢互通。需要建立統(tǒng)一的數(shù)據(jù)模型和質(zhì)量標準,確保數(shù)據(jù)的一致性與可信度。

其帶來的核心價值顯而易見:

- 運營透明化:實時洞察全廠運營狀態(tài),決策有據(jù)可依。

- 生產(chǎn)柔性化:快速響應市場變化與個性化訂單需求。

- 質(zhì)量可追溯:實現(xiàn)產(chǎn)品全生命周期的質(zhì)量追溯,提升品牌信譽。

- 效率最大化:優(yōu)化資源利用,減少停機與浪費,降低生產(chǎn)成本。

- 維護預測化:變被動維修為預測性維護,保障設(shè)備可靠運行。

一套規(guī)劃周密、架構(gòu)穩(wěn)健的基礎(chǔ)軟件服務(wù)生態(tài)系統(tǒng),是數(shù)字化工廠實現(xiàn)智能化、網(wǎng)絡(luò)化、柔性化生產(chǎn)的堅實基石。企業(yè)應根據(jù)自身行業(yè)特點、工藝流程和戰(zhàn)略目標,循序漸進地部署和集成這些核心系統(tǒng),最終邁向真正的智慧制造。